生产线戛然而止,究竟是何人所为?

产品不合格的背后,又隐藏着什么?

工厂停产损失的幕后,到底是管理缺失还是设备问题?

让我们随着安川的技术人员,一起探究其背后的原因……

案例分析

这是一家锂电池的制造工厂。近几年,锂电池的应用越来越广泛,例如电子设备,工业仪器,医疗仪器等领域都能见到锂电池的使用。而市场对锂电池需求量不断增大的同时,也对锂电池的制造工艺提出了更高的要求。然而,该工厂却在锂电池的卷绕环节中,遇到了技术难题。

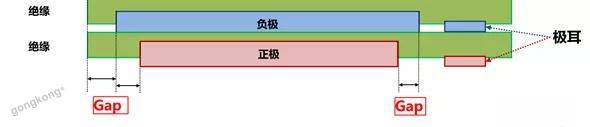

如下图所示,锂电池的卷绕工艺,就是将电池的正负极材料、绝缘膜、极耳卷绕成电芯的过程。在正负极材料中间加入绝缘的隔离膜,在适当的位置插入极耳后,将所有材料紧密卷绕在一起。

(极耳:从电芯中将正负极引出来的金属导电体。通俗来说,电池正负两极的耳朵是在进行充放电时的接触点。)

而该工厂在生产过程中发现,锂电池的正负极很难正好卷绕在相同的位置。此外,在卷绕过程中,隔离膜总是被拉细甚至拉断,但是如果放松卷绕力度,又会出现卷绕松弛的现象。

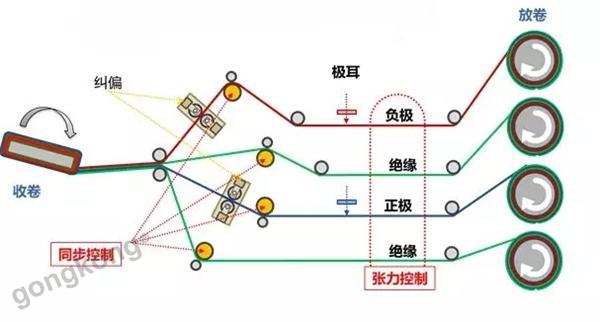

眼看着工厂即将蒙受巨额损失,工厂负责人心急如焚,寝食难安,最后向我们安川的技术人员寻求帮助。我们安川的技术人员去现场考察之后发现,原来在生产过程中,卷绕设备必须通过同步控制和张力控制,确保在卷绕过程中收卷和放卷同时进行,并且在该过程中线材的卷绕不过于松弛或紧绷。

解决方案

为解决该技术难题,安川提供了相应的产品以及3个技术方案:

1、 使用多轴同步的插补方式,保证收放卷轴和插入轴完全同步,保证极耳位置一致。

安川采用了MP3000与∑7 M-III伺服,建立起网络通讯;并且使用虚拟运动轴的角输出,作为插补时的参数,控制4根卷轴同步运动。

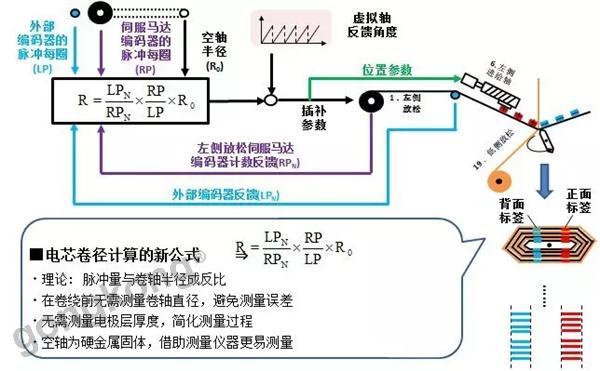

2、使用卷径计算方式

卷绕的过程中随着时间推移,卷绕轴的卷径会一直变大,如果不对卷径进行计算,会造成卷绕不整齐,极耳偏差。安川通过编码器反馈,实时计算电芯的卷径,保证卷绕整齐。

理论依据:

(1)脉冲量与卷轴半径成反比。

(2)卷绕前无需测量卷轴半径和电极层的厚度。

(3)空轴为硬金属固体,借助测量仪器更易测量。

3、方形卷绕等效模型的建立

方形电芯卷绕过程中,由于各个位置的旋转半径各不相同,我们建立了一套等效的转换系统,计算出等效半径,从而可以计算出等效的角速度。

通过以上3项技术解决方案,安川成功帮助该工厂解决了卷绕过程中的生产难题。该工厂又投入到了紧张的生产过程中,工厂负责人也终于松了一口气。

安川力求通过高性能的产品表现以及安川人员丰富的经验提供恰当的解决方案帮助客户。如有进一步咨询,欢迎联系我们。